En esta entrada trataremos de nuevo la carrocería pero esta vez más enfocado a su estructura. Definiremos conceptos nuevos y veremos los tipos de estructura y distribución del automóvil. En primer lugar haremos una introducción histórica del avance de la carrocería desde los inicios hasta nuestros días.

En 1769 Nicolas José Cougnot inventó lo que podría ser el primer vehículo autopropulsado de la historia. Este consistía en un tren de artillería formado por un motor de vapor sobre un carromato. Los avances durante muchos años fueron destinados a los aspectos mecánicos del sistema de tracción, la manejabilidad y la resistencia.

Es entonces cuando aparece la carrocería y se define como el conjunto de elementos que representan el perfil de la estructura de un vehículo, que sirve de habitáculo a los pasajeros, dispone de una zona de carga y de un lugar para el alojamiento de los componentes y órganos mecánicos del automóvil.

Las carrocerías no mejoraban en prestaciones a la misma rapidez que los componentes mecánicos, siendo meramente estético. Sus primeros avances estaban relacionados con la estructura portante, es decir, la plataforma que soportaba la carrocería, el motor y demás componentes mecánicos.

Tras los primeros avances se modificaron algunos aspectos, como la introducción del acero como nuevo material para la fabricación de las chapas y para sustituir los viejos largueros de madera. Esto aportó al coche mayor resistencia y rigidez. Los revestimientos de acero siguieron avanzando desapareciendo las formas redondeadas ya que el conformado era a mano.Hasta la fecha el automóvil era:

- Un bastidor formado por dos largueros de acero y piezas de madera.

- Un motor de combustión interna.

- Una carrocería de madera y chapa de acero, con esquinas y poco aerodinámica.

En 1927, tras la invención de la prensa de embutición, las chapas de acero pasaron de ser conformadas a mano a ser realizadas por dicha máquina consiguiéndose formas más complejas y redondeadas. Gracias a este invento, en 1934 aparece el primer vehículo construido completamente en acero. Fue en este momento cuando apareció la primera cadena de vehículos en serie de la mano de Henry Ford, el Ford T.

|

| Ford T |

A raíz de de la crisis del petróleo, se tuvo que ahorrar combustible y para ello se fue directamente a mejorar la carrocería en cuanto peso y aerodinámica se refiere. Más adelante, en los ochenta, se mejoraron los sistemas de seguridad pasiva.

Desde este momento hasta nuestros días, la carrocería ha ido mejorando en cuanto al desarrollo de nuevas tecnologías, nuevos materiales más resistentes y ligeros, y avances en el diseño industrial. Es por ello que hoy día en la estructura de un vehículo se busca lo siguiente:

- Buena habitabilidad.

- Menores coeficientes aerodinámicos

- Elevada rigidez, que posibilita un buen comportamiento mecánico.

- Alta protección del habitáculo en caso de siniestro.

|

| Carrocería actual |

TIPOS DE ESTRUCTURA

Según la estructura del vehículo podemos clasificar los siguientes chasis:

Chasis en H o escalera

Es uno de los primeros chasis. Desde los primeros coches hasta principios de los años 60, casi todos los coches lo utilizaban como estándar. Incluso hoy en día, la mayoría de los utilitarios lo siguen empleando. Su construcción, como su nombre indica, se parece a una escalera – dos carriles longitudinales interconectados por varios tirantes laterales y transversales. Los miembros de la longitud son el elemento principal de presión. Se ocupan de soportar la carga y también las fuerzas longitudinales causadas por la aceleración y el frenado. Los miembros laterales y transversales proporcionan resistencia a las fuerzas laterales e incrementan aún más la rigidez de torsión.

Dado que es una estructura en dos dimensiones, la rigidez de torsión es mucho más baja que en otros chasis, especialmente cuando se trata de carga vertical o golpes.

Chasis-plataforma

En este diseño se construye como un chasis de plancha al que se le sujeta el resto de la carrocería. Este proyecto tuvo un aceptable éxito al ser aplicado a algunos modelos de turismos construidos para dar un servicio intermedio y poder ser utilizados en carretera y también en malos caminos de bosque o campo cuando aún no existían los 4x4.

Chasis supperleggera

Inspirado en los tubos de aleación ligera cubiertos de tela utilizados por la aviación comercial, en 1936 se desarrolló el sistema de construcción Superleggera. Este sistema "súper ligero" estaba compuesto por una estructura de tubos de pequeño diámetro utilizados para dar forma a la carrocería con finos paneles de aleación unidos para cubrir y reforzar el chasis. Aparte de su ligereza, el sistema de construcción Superleggera era muy flexible, permitiendo construir de forma rápida los diseños de carrocería,especialmente empleado en vehículos deportivos y de carreras, aunque también usado en vehículos fabricados en serie.Eran habituales en los Alfa Romeo, Ferrari o Maserati.

Chasis wishbone o columnar

Su nombre viene de columna vertebral debido a sus semejanzas. Dicha columna conecta el eje delantero al trasero. La columna vertebral proporciona la estructura para todos los componentes de trabajo del vehículo. Este chasis se utiliza sobre todo en los roadsters (vehículos biplaza descapotables). Como desventaja, son muy pesados para ser usados en autos deportivos y demasiado caros para ser producidos en masa.

Chasis Tubulares

Este tipo de carrocería es utilizado en vehículos clásicos deportivos sobre finales de los 80.

La fabricación consiste en crear una estructura por medio de tubos metálicos soldados de manera transversal y longitudinal. Esta técnica da lugar a habitáculos que presentan una gran rigidez, resistencia, y un peso reducido.

Sin embargo pese a que este tipo de estructura tiene gran resistencia, ligereza, y rigidez no se muy utilizado debido a que son necesarias muchas horas para su fabricación, y que los materiales con los que se compone tienen un precio alto. Esto hace que este tipo de chasis solo se encuentre en modelos de automóvil exclusivos.

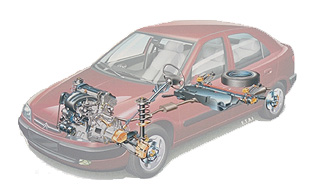

Chasis autoportante

Es la más utilizada por los fabricantes de automóviles. Su estructura metálica envolvente esta constituida por la unión de elementos de chapa de diferentes formas y espesores .La estructura autoportante se proyecta de manera que ofrezca una resistencia diferenciada que absorba y disipe la máxima cantidad posible de la energía generada por el choque y al mismo tiempo mantenga una célula indeformable en torno al habitáculo de pasajeros.

Facilitan la fabricación en serie, lo que repercute en una mayor perfección de su fabricación.

Tienen el centro de gravedad mas bajo, por lo que mejoran la estabilidad de marcha del vehículo.

Son más económicas debido al alto grado de automatización que permite su fabricación.

posible de la energía generada por el choque y al mismo tiempo mantenga una célula indeformable en torno al habitáculo de pasajeros.

DISTRIBUCIONES MECÁNICAS

Delantera

La posición del motor más habitual es al frente, lo que se conoce como motor delantero. Esta posición aprovecha mejor el espacio para pasajeros, ya que el giro de las ruedas restaría espacio si el maletero estuviese delante. Además permite una mejor refrigeración del motor, porque puede recibir el viento cuando avanza.Puede colocarse longitudinal o transversalmente.

Trasera

Son los más comunes en vehículos deportivos.La tracción mejora al cargar más peso sobre las ruedas motrices. Habitualmente hay que incorporar aberturas laterales para la refrigeración del motor.

Central

Si el motor está entre los ejes delantero y trasero, su posición es central. Más precisamente, un motor central delantero se ubica por detrás del eje delantero y adelante del habitáculo, y un motor central trasero está detrás del habitáculo y por delante del eje trasero.

La disposición central del motor permite un reparto más equilibrado de masa entre los dos ejes, lo que requiere menor inercia para empezar y dejar de girar. Por eso se utiliza especialmente en automóviles de carreras.

La disposición central no es absolutamente central; lo que se intenta es que el motor esté entre los ejes, alargando el morro en los central-delanteros, o colocando el motor delante del eje trasero en los central-traseros colocando un maletero más largo.

|

| Motor central trasero |

DISTRIBUCIONES DE VOLÚMENES

En cuanto a la distribución por espacios el vehículo se puede dividir en volúmenes. Distinguiéndose:

- 1 volumen o monovolumen

El volumen es el compartimento separado dentro del vehículo y son los siguientes:

Volumen delantero: Es el volumen donde se encuentra el motor y sus sistemas auxiliares, la dirección, la suspensión delantera...

Volumen central: Es el que corresponde al habitáculo del vehículo. Esta separado del volumen delantero mediante el salpicadero.

Volumen trasero: Es el espacio de almacenamiento comúnmente llamado maletero, se encuentra en la parte posterior del vehículo separado claramente del volumen central.

En las carrocería monovolumen el compartimento donde se aloja el motor esta ligeramente dentro del habitáculo. No hay una clara separación de los volúmenes.

-1999/800px/Perfil.jpg) |

| Monovolumen |

Por el contrario en los de dos y 3 volúmenes si se aprecia tal separación mediante el salpicadero. La diferencia entre ambos es la separación del maletero respecto al habitáculo. Existe también la denominación de dos volúmenes y medio que indica que el maletero sobresale ligeramente en el perfil trasero.

|

| Dos Volúmenes |

|

| Tres volúmenes |

IDENTIFICACIÓN DE VEHÍCULOS POR VIN

El código VIN corresponde a las siglas de Número de Identificación del Vehículo en inglés y está formado por 17 caracteres alfanuméricos que nos indica el modelo, el fabricante y la fecha de fabricación del vehículo.

Éstos 17 caracteres están divididos en tres grupos.

WMI o idenftificador mundial del fabricante.

Corresponden a las tres primeras cifras del código y está relacionado con el origen del coche.

-La primera cifra indica el país de fabricación. Así, por ejemplo si se tiene la numeración del 1 al 4 indica que el vehículo fue fabricado en Estados Unidos, el 2 en Canadá, el 3 en México, o bien pueden aparecer también letras si la procedencia es de otros países, como J para Japón, K para Corea, S para Inglaterra, W para Alemania, Y para Suecia, Z para Italia, entre otros.

-La segunda cifra indica la marca según la siguiente codificación: Audi (A), BMW (B), Buick (4), Cadillac (6), Chevrolet (1), Chrysler (C), Dodge (B), Ford (F), GM Canada (7), General Motors (G), Honda (H), Jaguar (A), Lincon (L), Mercedes Benz (D), Mercury (M), Nissan (N), Oldsmobile (3), Pontiac (2 o 5), Plymounth (P), Saab (S), Saturn (8), Toyota (T), Volvo (V).

-La tercera cifra indica el fabricante del vehículo.

VDS o descriptor del vehículo.

El VDS o descriptor del vehículo está incluido en el VIN ocupando los lugares desde el cuarto (4º) hasta el noveno (9º) dígito. Estos códigos identifican el modelo del vehículo y se asignan, según resulte de la homologación realizada del vehículo, dadas las características del propio vehículo, su tipo de chasis o modelo de motor, entre otros. Cada fabricante tiene un sistema único para usar este campo.

-Del cuarto al séptimo carácter identifican el modelo y se asignan en la homologación, según sean las características del vehículo, tipo de chasis, modelo de motor, entre otros.

-El octavo carácter indica los sistemas de retención que dispone el vehículo: pretensores en los cinturones, número de airbag, etc.

-El noveno es un dígito de control o de verificación, que se obtiene con la asignación de valores a las letras del abecedario omitiendo la I, O, Q y Ñ.

VIS o identificador de serie.

El VIS corresponde a las ocho últimas cifras del número VIN y está relacionado con el número de serie del vehículo.

-El décimo, informa del año de fabricación. Desde 1980 a 2000, se indicaba por una letra: 2000 (Y), 1999 (X), 1998 (W), 1997 (V). De 2001 a 2009 por un número: 2001 (1), 2002 (2), 2003 (3). En 2010 la lista se reiniciará cíclicamente;

-El undécimo identifica la planta en la que fue ensamblado el vehículo;

-El resto identifica el vehículo individual. Puede tratarse de un simple número o un código del fabricante que indique particularidades como las opciones instaladas, el tipo de motor, transmisión u otras, o ser simplemente la secuencia en la línea de producción del vehículo de acuerdo al fabricante.

CONTRASEÑA DE HOMOLOGACIÓN

Para terminar esta entrada, definiremos qué es la contraseña de homologación. La Contraseña de Homologación es otro código que aparece en la Tarjeta ITV de los vehículos que es expedida por una estación ITV española. También aparece en el Certificado de Conformidad si el vehículo es importado, y cuyo documento es muy recomendable disponer de él si se pretende legalizar el vehículo importado en España.

La estructura de una contraseña de homologación es la siguiente:

e6*93/81*0023*00

donde:

e: significa Unión Europea;

6: identifica el país de homologación, según la lista adjunta:

1 Alemania, 2 Francia, 3 Italia, 4 Países Bajos, 5 Suecia, 6 Bélgica, 9 España, 11 Reino Unido, 12 Austria, 13 Luxemburgo, 17 Finlandia, 18 Dinamarca, 21 Portugal, 23 Grecia, 24 Irlanda

93/81: es la directiva de aplicación (también puede ser 92/53);

0023: es el número de homologación;

00: número de modificación o de la revisión desde la homologación inicial.

Un saludo, hasta pronto!

-1999/800px/Perfil.jpg)