EL DIBUJO TÉCNICO

El ser humano desde que se tiene conocimiento se han comunicado los unos con los otros, ya sea desde lo más básico, forma oral, escrita, señales... hasta mecanismos mas complejos como códigos binarios, matrices y un largo etcétera.El dibujo no deja de ser otra manera de comunicarse más de la que se conocen las primeras muestras en la prehistoria, cuando el hombre cavernícola plasmaba lo que veía en las paredes de las cuevas hasta el dibujo que se conoce hoy día. Existen dos modalidades, el dibujo técnico y el dibujo artístico.En esta entrada hablaremos sobre el dibujo técnico.

Para entender como surge el dibujo técnico os pondré un ejemplo. Supongamos que vivo en Australia y quiero diseñar una mesa para mi salón. No quiero cualquier mesa, la necesito amplia para poder hacer comidas y que sea alta. Ahora bien, el problema viene cuando la empresa que me va a fabricar dicha mesa esta en Alemania, pero no tengo idea de alemán.¿Habría alguna forma de entendernos para que dicha empresa me fabrique la mesa con las medidas y dimensiones que yo quiero? Sí, utilizando el dibujo técnico.

Pero la cosa no es así de sencilla, en primer lugar deberemos trazar nuestra idea principal sobre un borrador. A este primera aproximación la llamaremos boceto.A partir de este primer diseño estableceremos sus dimensiones para llegar al último paso:escalar, dar las vistas y acotar para finalmente enviar el dibujo a la empresa y recibir la mesa exacta que nosotros queríamos.

Por eso en la entrada de hoy trataremos los diferentes sistemas de representación, normalización, acotación y escalas.

SISTEMAS DE REPRESENTACIÓN

En el dibujo técnico existen 3 principales sistemas de representación: Diédrico,Planos acotados y los Sistemas perspectivos.

DIÉDRICO

El sistema diédrico es el sistema de representación que nos permite proyectar el espacio tridimensional sobre el plano. Para ello se utilizan dos planos,el plano vertical (PV) y el plano horizontal (PH), siendo posible un tercero, plano de perfil, en caso de que la pieza tuviera vistas ocultas o no quedara bien definida.

El PV y el PH son dos planos perpendiculares entre sí que intersectan en la línea de tierra (LT). En el PV representaremos las vistas como si estuviéramos mirando la pieza totalmente de frente (alzado), en el PH, desde arriba (planta), y en el plano de perfil representaremos las vistas desde un lateral (perfil).

La LT será nuestro equivalente al eje X, el PV nuestro equivalente al eje Z y nos indica la cota o altura de la pieza y el PH nuestro equivalente al eje Y y nos indica el alejamiento o la distancia a la pieza.

La principal unidad de medida será el mm.

PLANOS ACOTADOS

Los planos acotados es un sistema de representación gráfica similar al diédrico pero con la diferencia de que solo posee el plano horizontal y en ocasiones,plano de perfil(en topografía para representar con mayor desmontes y terraplenes).

Los planos acotados se usan en su mayoría para representar terrenos naturales y/o cubiertas.Las líneas de cota representan los diferentes planos, indicando la altura. Jugando con las pendientes y las escalas(último punto), conseguiremos los intervalos que nos servirán para obtener la línea de máxima pendiente para, a partir de ahí, trabajar con ellos.

La principal unidad de medida de dicho sistema es el cm.

SISTEMAS PERSPECTIVOS

Principalmente son dos: Cónico y axonométrico

Cónico: Es el sistema de representación que más se asemeja a la visión humana.Este sistema nos permite representar imágenes desde un punto de vista concreto y con profundidad. Para ello utiliza dos puntos de fuga que si los unimos nos da como resultado el horizonte. Es el sistema de representación que se utiliza en arquitectura.

aunque a la hora de representarlos según sus cotas deberemos tener en cuenta si estamos en el sistema americano o europeo.

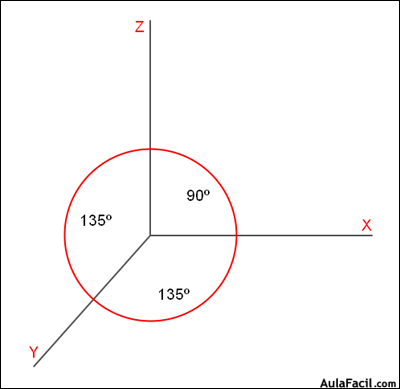

Podemos hacer una clasificación del sistema axonométrico segun la disposición de sus angulos entre los ejes.

-Isonométrica:Los angulos son iguales y de 120º como es el caso de la imagen superior.A este sistema habra que aplicarle una reducción puesto que no está en verdader magnitud ningún plano.

-Perspectiva caballera:Esta persepectiva posee un angulo de 90º en el que las vistas se ven en verdadera magnitud y dos angulos iguales de 135º.

-Trimétrica: Cada angulo es diferente.Este sistema apenas se usa por lo que no comentaré mas.

NORMALIZACIÓN INDUSTRIAL

La normalización industrial es el conjunto de normas, dentro de las ramas industriales, que nos permite unificar los parámetros y criterios de los productos, y que tienen que ser respetados por sus fabricantes para poder entrar en el mercado.

La principal organización encarga de la normalización industrial es la ISO (International Organization for Standardization).

La ISO es una organización no gubernamental formada por institutos de norma de 163 países. Entre ellos se encuentra AENOR (Asociación Española de Normalización y Certificación), encargada de elaborar las UNE (Una Norma Española).

Una de las organizaciones más importantes que también colabora con la ISO es ASTM (American Society for Testing Materials), que es la entidad americana más importante con sede en los Estados Unidos.

A continuación os mostraré una tabla con la web de las organizaciones de normalización industrial, según su localización.

| Org. | Ámbito | Nombre | Dirección web |

| IEC | Internacional (Sede en Suiza) | International Electrotechnical Commission | http://www.iec.ch |

| ISO | Internacional (Sede en Suiza) | International Organization for Standarization | http://www.iso.org |

| AENOR | España | Asociación Española de Normalización y Certificación | http://www.aenor.es |

| ANSI | USA | American National Standards Institute | http://www.ansi.org |

| BSI | GB | British Standards Institution | http://www.bsi-global.com |

| DIN | Alemania | Deutsches Institut für Normung (Instituto Alemán de Normalización) Deustcher Industrie Normen (Normas de la Industria Alemana) | http://www.din.de |

| JSA | Japón | Japanese Standards Organization (Normas JIS) | http://www.jsa.or.jp/default_english.asp |

| VDI | Alemania | Association of German Engineers | http://www.vdi.de/ |

| API | USA | American Petroleum Institute | http://www.api.org/ |

ACOTACIÓN

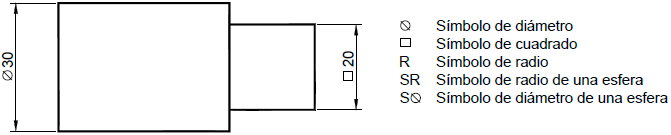

La acotación en el dibujo técnico nos permite hacer una descripción completa en cuanto a dimensiones, secciones, orientación, roscas, etc. se refiere. La acotación se usa principalmente para definir piezas y sirve de gran ayuda al fabricante para su producción.

Para una correcta y válida acotación hay que seguir una serie de normas establecidas en su mayoría por la ISO (ver punto anterior). Es por ello que debemos conocer los elementos de acotación y sus normas.

|

| Elementos de cota |

|

| Símbolos de cota |

Acontinuacíon enumerare una serie de normas BÁSICAS de acotación.

-La cantidad de cotas en el dibujo debe ser la mínima

posible posible

, pero la suficiente suficiente para definir definir el tamaño

y la

posición de cada elemento de la pieza.

-Las cotas se colocarán en la vista que mejor defina la

magnitud acotada

-Las cotas no deben repetirse, se colocarán las necesarias.

-Todas las cotas se expresarán en la misma unidad.

-Las cotas menores deberán colocarse más cercanas a la figura, y las mayores más alejadas, a fin de evitar los cruces entre las líneas de cota y auxiliares auxiliares.

-Al acotar partes de una pieza que estén en la misma dirección, se deberán colocar todas las cotas en una solalínea continua.

-Al acotar un diámetro, en la vista donde se observa una forma circular de la parte acotada, se debe colocar en símbolo del diámetro antes del número de la cota.

- No está permitido usar líneas de contorno,de eje o de simetría, como líneas de cota; ni trazar líneas de cota comoprolongación de los mismos prolongación de los mismos.

ESCALAS

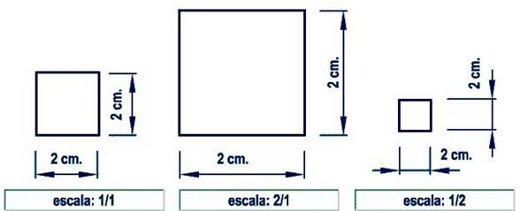

A la hora de representar piezas sobre el papel o el ordenador es importante saber que en la mayoría de ocasiones el tamaño será superior a las dimensiones del papel o la pantalla (ejemplo: representación de un transatlántico) y no entraría. Para verlo necesitaríamos muchos papeles y subirnos a un punto muy alto para poder tener una visión que nos abarque toda la pieza. Por el contrario si la pieza fuera muy pequeña (ejemplo:representación de un microchip) necesitaríamos de una lupa de gran aumento para poder ver todas sus dimensiones y cotas, ya que sería inapreciable para el ojo humano. Es por ello que surgen las escalas.

Las escalas son cambios de dimensiones, de reducción (primer caso) o ampliación (segundo caso), que se utiliza para dar las vistas de la pieza y acotaciones claras y óptimas para poder apreciar todos los detalles.

Un error muy habitual es acotar la pieza con la medida escalada, cuando no es así. En la pieza se debe acotar siempre con la medida real aunque sus dimensiones estén escaladas. Para saber como debemos dibujar la pieza aplicaremos la fórmula de Dibujo= Realidad x Escala.

Aunque las piezas las puedes escalar como quieras(ejemplo: E 3:2), en la industria existen una serie de escalas normalizadas.

Escala 1:1 en la que las medidas son iguales en el dibujo que en la realidad

Escala normalizada de reducción: 1:2 , 1:5, 1:10, 1:20, 1:50...

Escala normalizada de ampliación: 2:1, 5:1, 10:1, 20:1, 50:1...

(Consejo: Si alguna vez se te olvidan las escalas normalizadas, recuerda que no existen monedas de 30 céntimos ni billetes de 12 euros ;) )

Para finalizar, destacaré que el dibujo técnico es algo muy importante que avanza cada día. Cada vez van despareciendo los utensilios de toda la vida como el lápiz, papel ,regla ,compás ,escuadra y cartabón... por programas de software(AutoCad, Sketch Up,Solid Works) que nos permiten realizar dibujos mas complejos de forma mas sencilla, y sobre todo, infinitamente más rápido.