MECANIZADO BÁSICO

En esta entrada trataremos el mecanizado básico. El mecanizado es el proceso que viene tras la representación en papel y engloba todas las operaciones para la fabricación de una pieza. Para saber en que consiste el mecanizado, desarrollaremos una serie de apartados para aclarar conceptos.TRAZADO

El trazado consiste en la representación gráfica de la pieza que vamos a mecanizar sobre el material que vamos a realizarla. Para ello debemos seguir las cotas de un dibujo técnico o croquis que hayamos realizado previamente para trazar las líneas de corte o doblez, los puntos a taladrar ... así como cualquier referencia para posteriormente realizar la operación de mecanizado correspondiente.

Dentro del trazado distinguimos dos tipos.Trazado plano y trazado al aire.

El trazado plano es el que se realiza sobre superficies planas y de cara a ellas, mientras que el trazado al aire es un trazado tridimensional sobre piezas de varias caras.

Dentro del trazado distinguimos dos tipos.Trazado plano y trazado al aire.

El trazado plano es el que se realiza sobre superficies planas y de cara a ellas, mientras que el trazado al aire es un trazado tridimensional sobre piezas de varias caras.

| Trazado plano |

Para realizar dichas operaciones utilizaremos las siguientes herramientas de trazado.

HERRAMIENTAS DE TRAZADO

Trazador o punta de trazar

Es una varilla de acero con forma de lapicero que se utiliza para trazar líneas rectas o curvas según la plantilla (regla en caso de las rectas) que se utilice.

Gramil

Es una herramienta de fundición formada por una punta de trazar que se desliza sobre un eje.Se utiliza para trazar paralelas.

Granete

El granete es un utensilio de acero con punta cónica que se utiliza para marcar agujeros que posteriormente serán la guía de la broca.

Compás

Consiste en dos brazos articulados y se utilizan para trazar circunferencias o transportas distancias.

Soportes

Destacan el mármol,los cubos y los calzos. El mármol es una base plana y pulida de hierro fundido sobre la que se realizan las operaciones de trazado de piezas planas.Los cubos, de forma cúbica, se colocan sobre el mármol y tienen ranuras para trazar rectas y ángulos aprovechando la geometría cuadrada. Los calzos son bases de sujeción prismáticas para piezas cilíndricas.

| Mármol |

CONTROL DIMENSIONAL

El control dimensional consiste en aplicar la metrología (estudio de la medición de distancias) a las operaciones de mecanizado.Sin una correcto control dimensional, la pieza no pasará los controles de calidad.

Nuestra unidad de medida será el mm.

HERRAMIENTAS DE CONTROL DIMENSIONAL

Flexómetro

El flexómetro o cinta métrica es una cinta metálica flexible enroscada en una carcasa de una longitud media de unos 3m = 3000 mm. Mide unidades de mm.

Calibre

Es una regla con dos patillas amovibles para medir longitudes o espesores. Está formada pro una regla y un nonio. El nonio es la división de el mm en diferentes partes iguales que nos indicarán la precisión del calibre. El nonio suele variar generalmente entre 10 y 50 mm, dándonos una apreciación de décimas (1/10=0.1mm) y centésimas(1/50=0.02 mm) de milímetro respectivamente.

|

| Calibre |

|

| Calibre de altura |

Para medir con el calibre primero deberemos fijarnos en el 0 del nonio para saber las unidades del mm. Después miraremos que división del nonio coincide con la división regla principal para determinar los decimales.

|

| Medida de 38.5 mm |

Micrómetro

Es un instrumento similar al calibre, que en lugar de patillas lleva un tornillo roscado que permite realizar medidas con mayor de precisión del orden de centésimas de milímetro.

Reloj Comparador

Es un instrumento de medición indirecta, es decir, la medida se realiza por comparación. Este compara dos cotas mediante un vástago.

Goniómetro

El goniómetro es un círculo o semicírculo graduado en 180º ó 360º respectivamente. Se utiliza para medir el ángulo entre dos puntos.

LIMADO

El limado es la operación de mecanizado que consiste en retirar la superficie sobrante de un material generalmente tras un corte o taladrado, o para hacer el redondeo de aristas vivas. Para ello utilizaremos una lima para arrancar la virutas sobrantes.

HERRAMIENTAS DE LIMADO

Como ya hemos mencionado, la principal herramienta de limado es la lima. La lima es una barra de acero con pequeños dientes que hacen de cuchillas cortantes.Las limas se pueden clasificar según su forma, tamaño, picado y grado de corte.

Forma

Es la clasificación según su sección transversal. Pueden ser:

-Planas: Se utilizan para limar superficies planas

-Triangulares: Se utilizan para limar superficies planas y ángulos.

-Cuadradas: Se utilizan para limar superficies planas interiores y exteriores, y esquinas.

-De media caña: Se utilizan para limar superficies planas, cóncavas y ángulos pequeños.

-Redondas: Se utilizan para limar superficies cilíndricas cóncavas.

-De cuchillo: Se utilizan para limar esquinas y ángulos pequeños.

Tamaño

Está clasificación simplemente se basa en la longitud de la lima, habiendo unas medidas predeterminadas.

Picado

Indica el grado de rugosidad de los dientes de la lima. Son dos tipos como se muestra en la figura:

-Picado simple : Los dientes son paralelos. Indicado para metales blandos.

-Picado doble : Los dientes son en forma de "x". Indicadas para limar metales duros.

|

| Picado Simple Picado doble |

Grado de corte

Indica la extensión de corte de la lima y se mide por el número de dientes por unidad de superficie (cm2).

Se dividen de la siguiente forma:

-Ásperas: 6 dientes/cm2

-Bastas: 8 dientes/cm2

-Semifinas: 12 dientes/cm2

-Finas: 16 dientes/cm2

-Extrafinas: Más de 16 dientes/cm2

Cuanto mayor material queramos arrancar utilizaremos limas ásperas, en cambio, si queremos que no arranque tanto material, sino un acabado más pulido, utilizaremos las finas.

*Garlopas

Existen unas limas especiales para carrocería, llamadas garlopas. Éstas garlopas tienen un agarre y forma peculiar (como se indica en la figura) y unos dientes curvos.Se utilizan para marcar irregularidades.

Por último cabe destacar que el uso prolongado de una lima hace que pierda sus características, por ello es importante trabajar siempre con materiales más blandos que las limas y asegurarnos de que no se incrusten virutas entre los dientes.

Para evitar está incrusión podemos recurrir a un recubrimiento de tiza. Al finalizar el trabajo con la lima deberemos darle un repaso con un peine de púas especiales llamado carda para limpiar las virutas que podrían haber quedado.

|

| Carda |

SERRADO MANUAL

El serrado manual es una operación de corte con viruta para separar piezas. La herramienta principal de serrado es la sierra.

-La hoja

-El arco

La hoja de sierra

Consiste en una lámina flexible de acero, que presenta una parte lisa, una parte con dientes y unos orificios en sus extremos para su fijación al arco.Durante el proceso de corte, los dientes arrancan pequeñas partículas de material que se recogen en los huecos y los conducen fuera del corte. Las hojas bimetales, suelen estar formadas por un cuerpo elástico de acero especial y un listón dentado de acero rápido soldado por rayos de electrones.

Aparte del material de fabricación, las características principales de las hojas de sierra son:

-Las dimensiones de la hoja: Las dimensiones principales son: La longitud, la anchura y el grosor.

Sierra Unilateral: Longitud - 300 mm, Anchura - 13 mm y Grosor - 0.65 mm.

Sierra Bilateral: Longitud - 300 mm, Anchura - 25 mm y Grosor - 0.80 mm.

-Paso de dentado: La distancia entre dos dientes consecutivos será más o menos grande, este intervalo se denomina paso del dentado. Si el paso es pequeño, el dentado sera muy fino, en caso contrario será grueso. En la práctica, el paso se expresa en el número de dientes por unidad de longitud (centímetro o pulgada).

Cuanto más duro o delgado sea el material a cortar, más fino a de ser el paso del dentado que debe tener la hoja correspondiente. La correcta elección del tipo de hoja de sierra se debe tener en cuenta el material de fabricación de la misma.

Cuanto más duro o delgado sea el material a cortar, más fino a de ser el paso del dentado que debe tener la hoja correspondiente. La correcta elección del tipo de hoja de sierra se debe tener en cuenta el material de fabricación de la misma.

-Estructura del dentado: Con el fin de evitar el frotamiento de la hoja contra los bordes del corte practicando en la pieza, y para evitar el acuñamiento de la hoja, los dientes se tuercen alternativamente a uno y otro lado, consiguiendo que la hojase desplace sin dificultad a lo largo de la hendidura del corte.

El arco de sierra es el elemento portador de la hoja de sierra. Está formado por un cuadro de hierro plano en forma de "U". Uno de sus extremos está provisto de una empuñadura, y en el otro incorpora un tensor de tornillo para mantener la hoja tensada.

La hoja se monta sobre el arco introduciendo los orificios laterales en los pasadores o salientes de que disponen tanto la empuñadura como el mecanismo tensor, debiendo quedar tensa con el fin de evitar alabeos en el transcurso de la operación de serrado.

El arco

El arco de sierra es el elemento portador de la hoja de sierra. Está formado por un cuadro de hierro plano en forma de "U". Uno de sus extremos está provisto de una empuñadura, y en el otro incorpora un tensor de tornillo para mantener la hoja tensada.La hoja se monta sobre el arco introduciendo los orificios laterales en los pasadores o salientes de que disponen tanto la empuñadura como el mecanismo tensor, debiendo quedar tensa con el fin de evitar alabeos en el transcurso de la operación de serrado.

Una hoja demasiado floja puede ocasionar los siguientes efectos:

-Un corte imperfecto debido a las desviaciones que originarán las deformaciones.

-Dificultad de deslizamiento de la hoja en la ranura de corte

-Posibilidad de rotura por el excesivo desvío de la sierra respecto a la dirección de corte.

Por el contrario, una hoja demasiado tensa puede generar un peligro de rotura al estar sometida a un gran esfuerzo de tracción,

Para realizar un correcto serrado deberemos realizar lo siguiente:

- Trazar sobre la pieza la línea de corte para poder disponer de una referencia constante en la ejecución del corte.

-Elegir la hoja con el paso adecuado al espesor y tipo de material a cortar, teniendo en cuenta que los materiales blandos, al generar una gran cantidad de virutas, necesitan huecos con capacidad suficiente para alojar y evacuar el material sobrante, por lo que se necesitarán hojas con paso grande.

-Mantener una presión moderada y constante durante todo el movimiento de avance de la sierra, liberando la presión en el recorrido de retroceso. En este último movimiento, bascular ligeramente la sierra con el objeto de facilitar el despegue de los dientes sobre la superficie de la pieza.

-Sujetar adecuadamente la pieza a cortar para evitar cualquier movimiento durante el corte. En caso de utilizar un tornillo de banco, la pieza no debe sobresalir en exceso para evitar vibraciones.

-Al iniciar el corte ejercer una presión moderada y con pocos dientes para poder orientar convenientemente la dirección del corte.

-En el movimiento de avance (corte), la hoja debe utilizarse en toda su longitud.

-El corte debe aproximarse (sin tocar) a la línea de corte previamente trazada, para permitir una terminación precisa mediante otras operaciones de acabado.

-Los tubos deben girarse a medida que avanza el corte.

-Cuando el material es demasiado duro, deberá disminuirse la velocidad de corte.

-Si la pieza es excesivamente delgada, hay que inclinar ligeramente la hoja en sentido longitudinal para que no se produzcan enganches,suavizar la presión ejercida y realizar más lentamente los movimientos.

- Durante la operación refrigerar la hoja.

Aparte de la sierra de arco, hay máquinas que funcionan mediante electricidad o por accionamiento neumático. Las más utilizados son:

Para un correcto funcionamiento de la broca es necesario realizar un afilado de la punta periódicamente. Para ello utilizaremos la esmeril, que explicamos su funcionamiento en entradas anteriores.

El taladro angular se utiliza para taladrar en zonas de difícil acceso.

Los minitaladros son taladros que giran a muchas revoluciones y se usan con brocas de muy pequeño diámetro.

Los taladros percutores son capaces de realizar movimiento axial, aparte del circular.

PROCESO DE SERRADO

Para realizar un correcto serrado deberemos realizar lo siguiente:- Trazar sobre la pieza la línea de corte para poder disponer de una referencia constante en la ejecución del corte.

-Elegir la hoja con el paso adecuado al espesor y tipo de material a cortar, teniendo en cuenta que los materiales blandos, al generar una gran cantidad de virutas, necesitan huecos con capacidad suficiente para alojar y evacuar el material sobrante, por lo que se necesitarán hojas con paso grande.

-Mantener una presión moderada y constante durante todo el movimiento de avance de la sierra, liberando la presión en el recorrido de retroceso. En este último movimiento, bascular ligeramente la sierra con el objeto de facilitar el despegue de los dientes sobre la superficie de la pieza.

-Sujetar adecuadamente la pieza a cortar para evitar cualquier movimiento durante el corte. En caso de utilizar un tornillo de banco, la pieza no debe sobresalir en exceso para evitar vibraciones.

-Al iniciar el corte ejercer una presión moderada y con pocos dientes para poder orientar convenientemente la dirección del corte.

-En el movimiento de avance (corte), la hoja debe utilizarse en toda su longitud.

-El corte debe aproximarse (sin tocar) a la línea de corte previamente trazada, para permitir una terminación precisa mediante otras operaciones de acabado.

-Los tubos deben girarse a medida que avanza el corte.

-Cuando el material es demasiado duro, deberá disminuirse la velocidad de corte.

-Si la pieza es excesivamente delgada, hay que inclinar ligeramente la hoja en sentido longitudinal para que no se produzcan enganches,suavizar la presión ejercida y realizar más lentamente los movimientos.

- Durante la operación refrigerar la hoja.

MÁQUINAS DE SERRADO

Sierra caladora

Es una máquina portátil eléctrica, que permite cortar con precisión varios materiales. Permite hacer todo tipo de cortes: curvos, derechos, biselados.

El corte de la sierra caladora viene dado por el tipo de hoja que se emplee. En general, para cortar metales se utilizan hojas de sierra onduladas con dentado extrafino.

El corte de la sierra caladora viene dado por el tipo de hoja que se emplee. En general, para cortar metales se utilizan hojas de sierra onduladas con dentado extrafino.

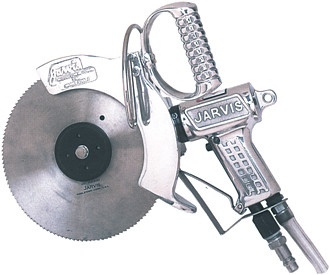

Sierra circular

| Sierra circular eléctrica |

|

| Sierra circular neumática |

La sierra circular sirve para efectuar cortes rectos en chapa fina con gran rapidez. Con ella puede cortarse casi cualquier material con exactitud suficiente si se usa la hoja de corte apropiada. Puede tener un motor eléctrico o ser neumática.

Sierra de vaivén:

Es una herramienta de accionamiento neumático, apropiada para el corte de chapas finas, lo que la hace especialmente indicada para los trabajos de reparación de carrocerías, ya que realizaban un corte preciso, limpio y en cualquier trayectoria.

La palanca lateral de puesta en marcha dispone de un trinquete de seguridad para evitar el accionamiento involuntario.

La palanca lateral de puesta en marcha dispone de un trinquete de seguridad para evitar el accionamiento involuntario.

TALADRADO

El taladrado es una operación de corte de viruta cuya finalidad es realizar orificios mediante unas brocas atornilladas a unas máquinas que las hacen girar llamadas taladros.

Según el tipo de orificio que realizamos pueden ser:

-Pasante: Es aquel orificio que atraviesa de extremo a extremo la pieza

-Ciego: Es aquel orificio que no atraviesa totalmente la pieza, para ello debemos conocer la profundidad que queremos conseguir.

-Avellanado: Es un orificio pasante cuyo extremo superior tiene forma cónica

Brocas

Las brocas son las encargadas de realizar el corte. Son de acero y tienen forma de varilla cilíndrica con entallas helicoidales para que por ahí se desprendan las virutas.

Hay varios parámetros para determinar las brocas: Los ángulos de la punta y el diámetro de la sección.Una vez conocido sus parámetros tenemos una gran variedad de brocas.

Para un correcto funcionamiento de la broca es necesario realizar un afilado de la punta periódicamente. Para ello utilizaremos la esmeril, que explicamos su funcionamiento en entradas anteriores.

Taladros

Los taladros son las máquina que hacen girar las brocas. Éstas se sujetan mediante el portabrocas.

Los taladros pueden dividirse en:

Pórtatiles

Éstos pueden ser tanto eléctricos como neumáticos. Son más versatiles que los taladros fijos pero menos potentes indicados para brocas más pequeñas.El taladro angular se utiliza para taladrar en zonas de difícil acceso.

Los minitaladros son taladros que giran a muchas revoluciones y se usan con brocas de muy pequeño diámetro.

Los taladros percutores son capaces de realizar movimiento axial, aparte del circular.

Fijos

Los taladros fijos son más precisos y potentes que los portátiles e indicados para piezas más grandes. Éstos taladros se accionan mediante una manivela, cuanto mayor es el giro de la manivela, mayor es la penetración de la pieza. Las piezas a taladrar deben de estar fijadas mediante mordazas.

|

| Mordaza para taladro fijo |

-Taladro de columna.Es un conjunto compacto de motor y taladradora y que permiten la regulación de la velocidad de giro mediante un sistema de poleas invertidas.

Para determinar la velocidad, deberemos colocar la correa en las diferentes poleas según el diámetro de la broca. Para ello nos fijaremos en la siguiente tabla:

-Taladro de bandera

PROCESO DE TALADRADO Y SEGURIDAD

El proceso para realizar correctamente la operación de taladrado se puede ver a continuación:

-Agarrar la broca mediante el portabrocas de la máquina taladradora o introduciendola a presión mediante un cono morse.

|

| Cono morse |

-Sujetar correctamente la pieza a taladrar sobre la mordaza, utilizando. Esta operación es muy importante para evitar que las piezas puedan ser arrastradas por las brocas.

-Realizar un graneteado del centro del agujero para guiar a la broca.

-Realizar agujeros intermedios antes de realizar un orificio de diámetro grande.

-Seleccionar adecuadamente la velocidad de giro y el avance adecuado en función del tipo de broca, diámetro y naturaleza del material a trabajar como vimos en un punto anterior.

-Durante la operación de taladrado, la forma de la viruta generada vendrád eterminada por el tipo de material a trabajar, por el tipo de broca utilizada, la velocidad de corte y por el avance aplicado. -Normalmente, los materiales blandos suelen producir virutas largas. Conviene sacar la broca cuando la viruta no salga al exterior.

-Refrigerar adecuadamente la zona de contacto entre broca y pieza para poder reducir el rozamiento y mantener una temperatura baja en la broca.

-Lubricar con aceite la broca para evitar fricción.

- Utilizar los epis necesarios, como por ejemplo gafas, que nos protejan de virutas.

ROSCADO

Se denomina rosca a la trayectoria helicoidal, elaborada por un cuerpo de revolución cilíndrico. Dependiendo de que la ejecución de la rosca sea en la parte interior o exterior de la superficie de la pieza, se obtienen roscas interiores(tuercas) o exteriores(tornillos) respectivamente.

Las roscas se clasifican según su angulo de rosca y su paso (P), es decir, la distancia entre sus filetes de rosca.En la siguiente tabla se distinguen varios tipos de rosca.

También se han de tener en cuenta y son igual de importantes tanto su diámetro interior, como exterior.Éstos nos determinaran la métrica de la rosca.

Las aplicaciones más importantes en las roscas son:

-Elementos de fijación o sujeción (tornillos, tuercas, tirafondos...) en uniones amovibles con lo que se consigue todo tipo de uniones y ensamblajes.

-Como sistemas transformadores de movimiento.

ÚTILES DE ROSCADO

Terraja (cojinete)

Roscar un tornillo consiste en eliminar, de un trozo de material cilíndrico, la parte del material sobrante entre filete y filete, es decir, practicar una acanaladura helicoidal sobre dicho cilindro . Para la realización del roscado sobre varillas cilíndricas, estas han de presentar una superficie perfectamente lisa y regular, empleándose una herramienta de corte denominada terraja o cojinete.

La terraja consiste en una especie de tuerca fabricada con aceros de alta calidad, que disponen de unas ranuras longitudinales de sección circular, que conforman las aristas de corte y determinan las caras de desprendimiento, facilitando la salida de material cortado. Una de sus dos caras lleva la entrada, que consiste en un avellanado que facilita el centrado e inicio de la rosca en la varilla .

Macho de roscar

Son unos "tornillos" de acero a los cuales se les han practicado tres o cuatro ranuras longitudinales que conforman las aristas de corte y se utilizan para realizar roscas sobre taladros. La configuración de éstas determina las caras de desprendimiento que permiten la salida del material cortado o viruta. La cara de incidencia se genera mediante un destalonado realizado en la entrada del macho. Se presentan en juegos de tres para facilitar el tallado progresivo de la rosca.

PROCESO DE ROSCADO MANUAL DE UN TORNILLO

-Inmovilizar la varilla sobre un tornillo de banco o cualquier otra herramienta de sujeción adecuada.

-Introducir la terraja en el portaterrajas, con el lado de inicio de la rosca hacia fuera, y colocada de tal manera que el lado de cierre del portaterrajas empuje la terraja contra la varilla a roscar, ya que en caso contrario serían los tornillos de inmovilización los que soportarían el esfuerzo de empuje.

-Iniciar el roscado situando la terraja perpendicularmente a la varilla y girando el portaterrajas en ciclos de media vuelta en sentido de avance y 1/4 de vuelta hacia atrás, para cortar y eliminar la viruta desprendida.

-Debido al rozamiento producido por el proceso de corte, es necesario lubricar constantemente la zona roscada con aceite de corte o "taladrina".

PROCESO DE ROSCADO MANUAL DE UN TALADRO:

-Sujetar adecuadamente la pieza a roscar, normalmente en un tornillo de banco.

-En primer lugar se ha de introducir el macho de roscar número uno de "prerroscado", utilizando el portaherramientas denominado "giramachos", comprobando que en todo momento su posición es completamente perpendicular a la pieza a roscar, por lo que resulta aconsejable utilizar una escuadra para evitar inclinaciones. Con los machos actuales se rosca de una manera continua, sin realizar movimientos de retroceso que produzcan un desafilado de la herramienta.

-A continuación, se pasará el segundo macho de roscar. Este tiene el extremo menos cónico y los filetes de la rosca algo más perfilados.

-Por último, se introducirá el tercer macho de la serie. Se denomina de acabado y prácticamente no presenta forma cónica ninguna, estando los filetes de la rosca con un perfil totalmente definido.

Ésta practica ha sido realizada con la ayuda del libro de "Elemento amovibles y fijos no estructurales" de Editorial Paraninfo.

Con esto ponemos fin a la parte teórica de esta evaluación. Espero que hayáis aprendido tanto como yo. Nos vemos en futuras entradas con más contenidos y, por supuesto, mejores.

Un saludo